根据《中华人民共和国准固体废物污染环境防治法》的要求,产生固体废物的单位,应当依法及时公开固体废物污染环境信息,主动接受社会监督。结合我公司实际情况,现将危险废物污染环境防治信息公开如下:

一、危险废物信息公开

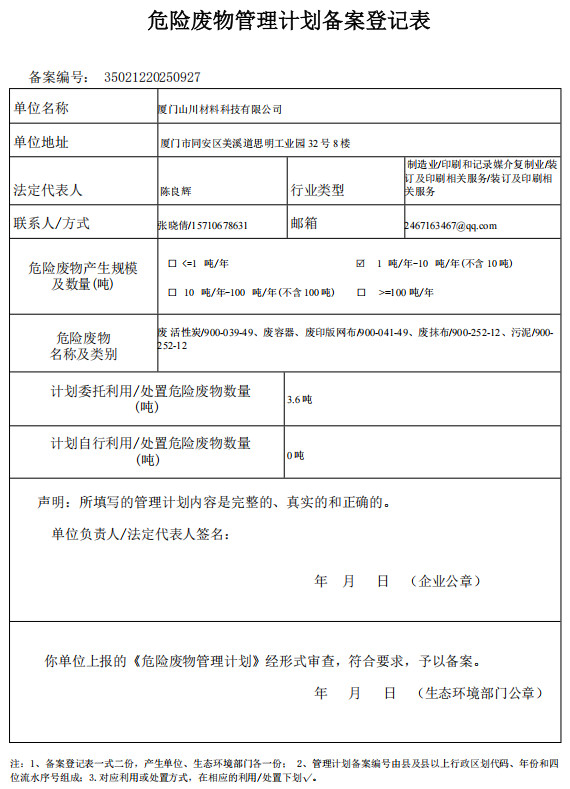

企业名称:厦门山川材料科技有限公司

单位地址:厦门市同安区美溪道思明工业园32号

环保负责人及电话: 张晓倩/15710678631

危险废物产生种类及规模:

废活性炭 900-039-49、废容器 废印版网布900-041-49、废抹布 900-252-12、污泥900-252-12 ,总计<3吨。

危险废物贮存设施数量:危险废物暂存库1处

危险废物贮存设施面积:12平方米

危险废物贮存设施贮存能力:3吨

二、危险废物去向

危险废物委托有资质单位进行安全处置。按照《危险废物贮存污染控制标准》(GB18597-2023)等有关标准规范要求建设危险废物贮存设施,落实防渗漏、防流失、防扬散等要求。对委托的处置单位资格和技术能力进行核实,依法签订书面合同,在合同中约定污染防治要求。按照国家有关规定填写、运行危险废物转移联单。

我司危险废物统一委托有处置资质( 危险废 物经营许可证持有单位 ) 的公司进行转运与进一步焚烧处置。